Tehnika – Drugi život potrošenih materijala

Mercedesova tehnologija recikliranja

Na početku afirmacije električnih automobila svaki „glas razuma” koji se pitao šta će biti s njihovim baterijama nakon što odsluže radni vijek utišavan je porukom – nije vrijeme sad da o tome razmišljamo. To vrijeme je odavno došlo, a jedan od proizvođača koji pokušava da pronađe adekvatno rješenje za njega jeste i njemački Mercedes-Benz, koji je otvorio savremen reciklažni centar…

Kada su se pojavili prvi masovno proizvođeni električni automobili, jedan od glavnih problema vezan za njihovo korištenje nije se u prvi mah ni činio kao problem, jer nisu činili neki veći procenat prodaje. Međutim, kako je vrijeme prolazilo i udio električnih automobila u prodaji počeo se naglo povećavati, naš problem postajao je sve očigledniji, a to je problem neispravnih i istrošenih baterijskih sklopova, njihovo odlaganje sve više stvara problem kao i potreba za trajnim rješenjem njihovog „zagrobnog” života.

Tako su se počeli otvarati pogoni za njihovu reciklažu, sa većim ili manjim uspjehom, a nedavno je i gigant auto-industrije Mercedes-Benz otvorio tvornicu za reciklažu za 50.000 baterijskih modula na godišnjem nivou, kao prvo evropsko postrojenje za reciklažu baterija sa integrisanim mehaničko-hidrometalurškim procesom, čime je postao prvi svjetski proizvođač automobila koji je zatvorio krug reciklaže baterija vlastitim snagama. Postrojenje se nalazi u južnoj Njemačkoj u gradu Kuppenheimu i čini potpuno kružni proces.

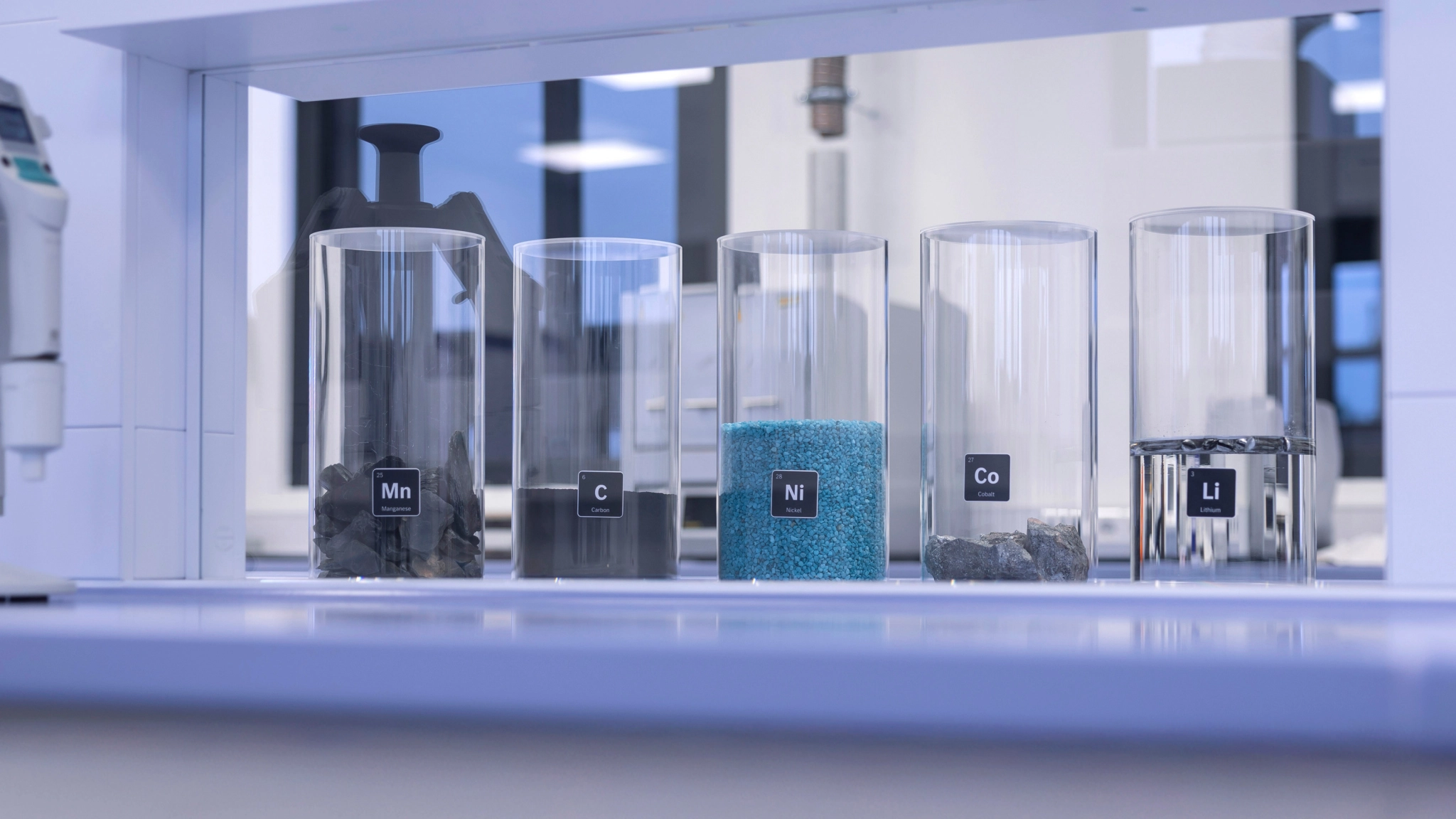

U njemu leži inovativna snaga Mercedes-Benza, jer sa ovim pogonom želi maksimalno smanjiti potrošnju vrijednih primarnih resursa. U odnosu na postojeće procese reciklaže, ovo mehaničko-hidrometalurško postrojenje ima stepen reciklaže od oko 96%. Vrijedne i posebno rijetke sirovine, kao litijum, nikl te kobalt, mogu se obnoviti na način koji ih čini pogodnim za ponovno korištenje u novim baterijama za nova električna vozila Mercedes-Benz, zahvaljujući ulaganju od nekoliko desetina miliona eura u ovaj pogon.

„Cilj Mercedes-Benza jeste proizvodnja najboljih vozila na ekološki održiv način, a to će postići uz saradnju sa svojim partnerima iz industrije i nauke”, rekao je Ola Källenius, predsjednik Upravnog odbora Mercedes-Benz Group AG. Pri tome, u Mercedes-Benzu i dalje su ubijeđeni da je budućnost automobila upravo u električnim automobilima, a njihova bitna komponenta jesu upravo baterije. Za proizvodnju baterija na održiv i ekonomičan način koji štedi resurse, reciklaža je ključan moment.

Kružna privreda bi trebalo da bude pokretač rasta i istovremeno snažan temelj za postizanje klimatskih ciljeva, na čemu im je čestitao i podržao ih i sam njemački kancelar Olaf Scholz. Glavni saradnik i tehnološki partner Mercedes-Benza u podizanju ovog postrojenja jeste Primobius, zajedničko ulaganje između njemačke SMS grupe (svjetski poznate po svojim naprednim tehnologijama i uslugama u metalnoj industriji) i australijskog Neometalsa, koji se bavi razvojem procesnih tehnologija.

Takođe, pogon dobija i sredstva od njemačkog Saveznog ministarstva za ekonomska pitanja i klimatske akcije, a u sklopu naučno-istraživačkog projekta sa trima njemačkim univerzitetima. Projekat se bavi kompletnim procesom reciklaže, uključujući koncept logistike i reintegracije, čime svi partneri daju veliki i važan doprinos razvoju i povećanju industrije reciklaže baterija u Njemačkoj, pri čemu . . .

Prvi put u Evropi primijenjeni mehaničko-hidrometalurški koncept reciklaže pokriva sve korake, od usitnjavanja baterijskih modula pa do sušenja i obrade aktivnih baterijskih materijala. Mehanički proces razvrstava i razdvaja plastiku, bakar, aluminijum i željezo u složenom višefaznom procesu. Hidrometalurški proces posvećen je tzv. „crnoj masi”, koja predstavlja aktivne materijale koji čine elektrode baterijskih ćelija. Dragocjeni metali kobalt, nikl i litijum izdvajaju se pojedinačno u višefaznom hemijskom procesu.

Ovako dobijeni metali takvog su kvaliteta da su u potpunosti pogodni za proizvodnju novih baterijskih ćelija. Za razliku od pirometalurgije, koja je trenutno „standardni” proces reciklaže uspostavljen u Evropi, hidrometalurški proces je daleko manje intenzivan u smislu utroška energije i stvorenog otpada. Ima značajno niže procesne temperature (do 80 °C), što znači da troši manje energije. Pored toga, kao i svi proizvodni pogoni Mercedes-Benza, i ovaj pogon za reciklažu radi na ugljično neutralan način, jer se snabdijeva 100% zelenom električnom energijom, pošto je krovna površina pogona od 6.800 m² „prekrivena” fotonaponskim sistemom, vršne snage veće od 350 kW.

Sam pogon za reciklažu u Kuppenheimu ima godišnji kapacitet od 2.500 tona, a dobijeni reciklirani materijal omogućiće proizvodnju oko 50.000 novih baterijskih modula za nove električne modele Mercedes-Benza, a dobijeno stručno znanje iskoristiće se za povećanje obima proizvodnje u srednjoročnom i dugoročnom periodu, pri čemu se u Mercedes-Benzu koristi . . .

Holistički pristup kružnom kretanju baterijskih sistema i razmatra tri ključne teme: kružni dizajn, zadržavanje vrijednosti i zatvaranje kruga materijala. Sa pristupom Design for Circularity, fabrika od samog početka uzima u obzir kompletan lanac vrijednosti tehnologije baterija. U Mercedes-Benz eCampusu u Stuttgart-Untertürkheimu, otvorenom ove godine, kružno razmišljanje pretvara se u razvoj novih baterijskih ćelija. Proizvodnja baterija za električna vozila grupacije Mercedes-Benz potpuno je ugljično neutralna u fabrikama na trima kontinentima. Lokalna proizvodnja baterija ključni je faktor uspjeha strategije održivog poslovanja Mercedes-Benza.

U skladu sa kružnim razmišljanjem i čuvanjem resursa, Mercedes-Benz nudi obnovljene baterije kao rezervne dijelove za sva svoja električna vozila. Pored toga, ispostava Mercedes-Benz Energy uspostavila je uspješan poslovni model sa velikim ambicijama za stacionarno skladištenje. Baterije koje su završile radni vijek u vozilima mogu se iskoristiti u „drugom životu” kao dio sistema za skladištenje energije. Nakon otvaranja Mercedes-Benz eCampusa za razvoj nove hemije baterijskih ćelija, sa pogonom u Kuppenheimu se na održiv način zatvara krug sirovina.

Pomoću ovih inovativnih tehnologija, u Mercedes-Benzu omogućeno je dobijanje vrijednih sirovina iz baterija, sa najvećim mogućim stepenom čistoće, što današnje baterije pretvara u održivi „rudnik” sirovina sutrašnjice. „Novi pogon za reciklažu jača ulogu proizvodne mreže Mercedes-Benza sa fabrikama za vozila i pogonske sklopove u čitavoj Evropi”, tvrdi Jörg Burzer, član upravnog odbora Mercedes-Benz Group AG, odgovoran za proizvodnju, kvalitet i upravljanje lancem snabdijevanja.

Reciklaža baterija od velike je važnosti za Baden-Württemberg kao državu sa veoma jakim automobilskim sektorom. Zatvaranje kruga u lancu snabdijevanja smanjuje zavisnost, povećava otpornost u kriznim vremenima i može „ispeglati” uspone i padove u dostupnosti sirovina. Sa integrisanim pogonom za reciklažu baterija Mercedes-Benc razvio je održiv pristup rješavanju ograničenih resursa i daje posebno značajan doprinos istinski kružnoj privredi. Ostaje da se vidi da li će i ostatak „svijeta” poći ovim putem i umnogome povećati broj baterija kojima će se pružiti „drugi život” u električnim vozilima, koji se sada već prodaju, može se reći, u milionskim brojevima.

„PLUS’’

Stvaranje potpuno „kružnog” procesa života baterija u električnim vozilima,

Povećanje stepena reciklaže na 96%,

Mehaničko-hidrometalurški proces zahtijeva mnogo manje energije od pirometalurgije,

Plemeniti metali, dobijeni ovim procesom reciklaže, mogu se upotrijebiti za izradu potpuno novih baterijskih modula.

„MINUS’’

Bez obzira na ovako usavršen proces reciklaže od strane Mercedes-Benza, potrebno je da se i ostali proizvođači uključe na ovaj način u „zbrinjavanje” neispravnih baterijskih modula, inače ćemo ipak biti „zatrpani” otpadom nastalim od neispravnih baterijskih modula električnih vozila.